Banc d'essai : Eurocircuits transforme les données de vos PCB. Comment ?

Étape 2 : préparation d'une image unique

À ce stade, Eurocircuits crée une image de votre commande pour pouvoir ensuite passer en fabrication. Cette image unique correspond à la commande. Même si votre circuit concerne une platine, il s'agira toujours d'une image unique.La première opération consiste à enregistrer une copie de sécurité des données du circuit imprimé, puis à extraire la netlist (liste des composants utilisés et de leurs connexions) pour s'y référer ultérieurement.

Les dimensions des trous sont ensuite adaptées au processus de métallisation et de perçage. Les trous métallisés doivent être percés à un diamètre légèrement supérieur pour tenir compte du matériau de métallisation. Les trous non métallisés sont également réalisés à un diamètre légèrement plus important car le matériau constituant le circuit imprimé subit un retrait, avec des trous au diamètre légèrement plus faible que prévu.

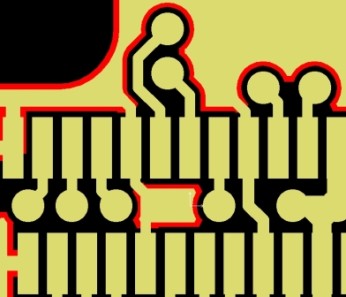

Nettoyage et mise au point du cuivre

Dans de nombreux cas, le nettoyage du cuivre est nécessaire. Il s'agit notamment de remplacer par de véritables polygones certains éléments uniformes en à-plat, délimités par le tracé de segments de lignes. Cette étape permet également d'éliminer les imperfections mineures qui pourraient poser des problèmes en production.

pour respecter les distances d'isolation.

(Source : Eurocircuits)

Il est maintenant possible de résoudre les problèmes préalablement identifiés comme réparables sans intervention de l'utilisateur en procédant à des mises au point du cuivre de la carte. À ce stade, il sera possible, par exemple, de déplacer légèrement les pistes, réduire les dimensions des zones de cuivre, ou encore effectuer une rotation des zones à mauvaise conduction thermique, diminuer les diamètres de perçage des vias ou élargir les pastilles de cuivre, seulement s'il n'y a pas violation irréversible des paramètres d'isolation.

Masque de soudure et sérigraphie

Une fois les couches de cuivre mises au point, il est possible de passer au nettoyage du masque de soudure. Les ouvertures manquantes seront signalées car leur absence peut être accidentelle.Vient ensuite la sérigraphie. Les impressions éventuelles appliquées sur le cuivre nu sont retirées. La sérigraphie est en outre mise en retrait de 0,1 mm par rapport au masque de soudure. Le code commande, ainsi que les marquages et codes à barres UL facultatifs, sont également appliqués.

Et ce n’est pas tout...

Vous pensiez être au bout ? Pas tout à fait... Les données ne sont pas encore prêtes, même si nous y sommes presque. Il manque encore les éléments suivants :- Plan de perçage

- Couche de routage

- Couche de rainurage

- Couche de soudure

- Couches spéciales (pelables, vias remplis, carbone)

- Panneau client

Une fois ces éléments créés, nous arrivons à la fin de l'étape 2. Une netlist est produite à partir des données finales, puis comparée à celle extraite en début d'étape. Parallèlement, les nouvelles couches de cuivre sont comparées aux couches initiales. Les problèmes identifiés sont ensuite corrigés.

Pour couronner le tout, un deuxième ingénieur vérifie les données de conception du circuit imprimé par rapport à la commande client et aux spécifications du service choisi.

Lire l'article complet

Hide full article

Discussion (0 commentaire(s))