Trucs et astuces pour circuits imprimés

sur

Selon vos perspectives, votre méthode de travail et votre expérience, vous décidez peut-être de commander un circuit imprimé personnalisé dès le début de votre projet. Vous avez une idée, vous dessinez un schéma, vous concevez la carte, vous la commandez (ou vous la gravez vous-même), puis vous l’assemblez. Même si votre circuit imprimé est parfait, il arrive souvent que vous ayez négligé un problème à un niveau complètement différent. Vous devez maintenant en commander un autre, puis un troisième, voire un quatrième. Chaque version puise dans le budget du projet et entraîne un dépassement des délais. Pour éviter cela, j’ai l’habitude de retarder le plus possible les engagements relatifs au premier circuit imprimé.

Construisez un prototype de circuit imprimé !

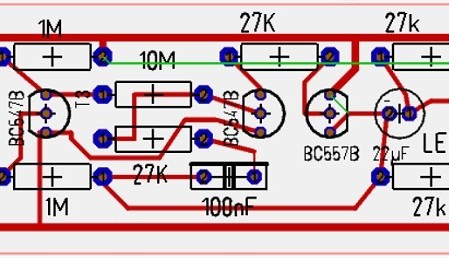

Le circuit doit être vérifié et testé d’une manière ou d’une autre. Même si votre premier montage de test est chaotique, il vous permettra de savoir si tout fonctionne comme prévu. Les composants placés sur une plaque de prototypage font souvent l’affaire. Il est possible d’utiliser un stripboard, mais je préfère parfois réaliser mon montage sur un couvercle en fer blanc (figure 1). Vous disposez ainsi d’un plan de masse convenable. Grâce aux connexions soudées, vous évitez les pannes intermittentes causées par les connecteurs défectueux. Vous pouvez facilement modifier les valeurs des composants jusqu’à ce que tout fonctionne de manière optimale. Si le circuit s’avère instable, vous pouvez déterminer le meilleur endroit pour ajouter des condensateurs de découplage d’alimentation et des condensateurs de faible valeur à la masse le long du trajet du signal.

Lorsqu’il s’agit d’un projet à base de microcontrôleur, vous commencez normalement par une carte de développement disponible dans le commerce. Dans cette situation, vous pouvez connecter des composants externes pour tester provisoirement le fonctionnement du système et concevoir le micrologiciel. Vous déterminerez facilement si vous devez prendre des précautions en matière d’immunité aux interférences. Les problèmes de CEM se révèlent en générant des signaux d’interférence perceptibles sur une radio. Vous avez peut-être déjà remarqué que votre circuit réagit mal aux sources d’interférence proches. Cela indique qu’il faudra accorder une attention particulière à l’immunité aux interférences dans l’implantation de la carte.

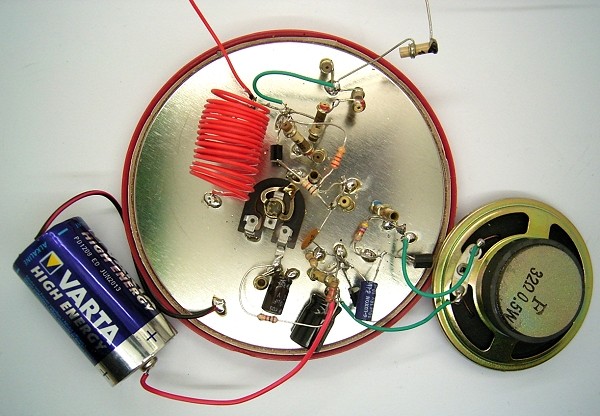

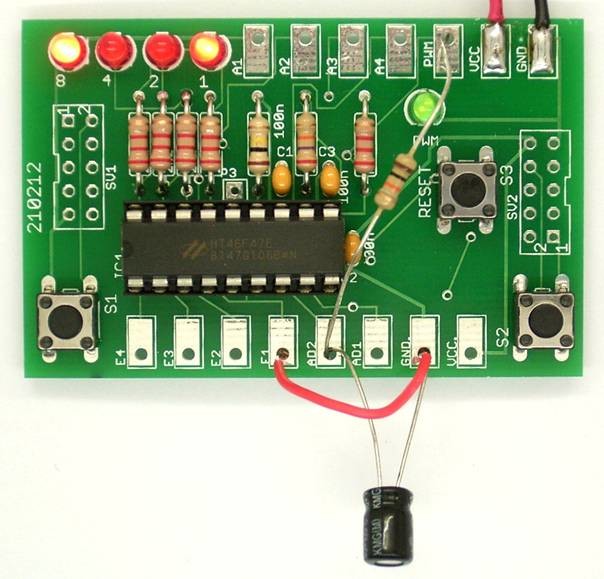

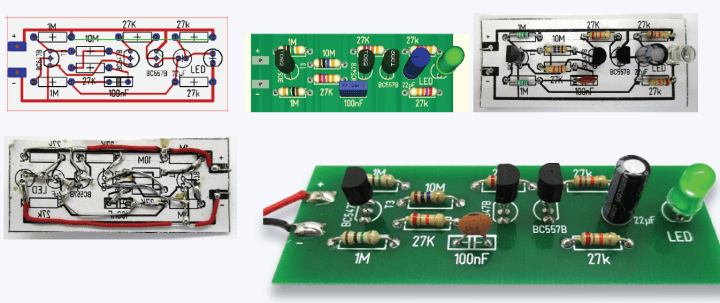

Dans de nombreux cas, je câble les composants sur une plaque d’expérimentation pour avoir une meilleure idée de la taille de la carte finie et de l’emplacement possible des composants et de leurs commandes, ainsi que des connecteurs pour l’alimentation et les signaux. Le tout constitue un prototype utile (figure 2). Un client peut même l’utiliser pour effectuer des tests initiaux et suggérer des modifications faciles à tester. Une fois le circuit finalisé, portez votre attention sur le circuit imprimé (CI). À ce stade, vous avez probablement utilisé des composants traditionnels, mais le CI final fera certainement appel à des composants montés en surface. La compatibilité électromagnétique du circuit sur la plaque d’expérimentation n’a peut-être pas été améliorée, car il n’y a pas de plan de masse, mais nous savons maintenant ce qui reste à corriger.

Composants et schéma

Vos schémas de circuit sont probablement encore sous forme d’esquisses. Mais tous les outils logiciels de conception de circuits imprimés nécessitent d’abord un schéma. Chaque composant doit être annoté précisément. «◦Résistance 10 kΩ » ne suffira pas, vous devez détailler les dimensions du boîtier. Écrivez par exemple « résistance CMS en boîtier 0805 ». Le choix de bons composants prend souvent beaucoup de temps, car il en existe beaucoup d’autres similaires. Cela est vrai surtout pour les connecteurs, les interrupteurs, les potentiomètres, etc. Il faut également s’assurer que le composant choisi est disponible et que son empreinte sur la carte est correcte. Il sera frustrant de constater que votre beau circuit imprimé vierge n’a pas le bon espacement entre les trous ou que la prise USB ne rentre pas sur la carte. Soyez prudent lors de la sélection des composants.

Une chose que j’ai apprise en travaillant avec des résistances et des condensateurs CMS est qu’ils semblent si grands et si maniables sur l’écran qu’il est facile de se méprendre sur leur taille réelle. Cela peut être un problème si vous comptez placer les composants manuellement. Les plus petits composants posent problème, du moins si vous les soudez à la main. Vous devez avoir quelques exemples de composants sur votre établi pour effectuer une vérification rapide de leur taille réelle. Personnellement, je trouve ceux en boîtiers 0805 plus simples à souder. Je me souviens d’un projet ou j’ai utilisé des composants de dimensions 0402 pour réduire l’encombrement. Il s’est avéré extrêmement difficile de les souder pour construire le prototype. Vous pouvez éviter cette situation si votre CI est livré assemblé.

Une fois tous les composants sélectionnés, le schéma de circuit, passer à l’implantation. Par ailleurs, si une erreur survient ultérieurement lors du dessin du CI, il faut toujours revenir au schéma et y apporter les modifications en premier lieu. Le logiciel de conception veille toujours à ce que l’implantation des pistes sur le CI corresponde au schéma de circuit.

Implantation du circuit imprimé

Passons maintenant à la carte. Tout d’abord, vous devez vérifier l’espace physique dans lequel elle doit s’insérer pour déterminer ses dimensions et savoir si vous aurez besoin d’une carte double-face. Vous pouvez ensuite définir certaines caractéristiques, telles que les coins arrondis et les formes de contours spéciales. Vous pourrez les modifier ultérieurement, mais il est plus facile de déterminer les bonnes tailles dès le début.

Les cartes doubles-faces sont généralement standard. Une carte simple face ne présente aucun avantage en termes de coût, mais si vous souhaitez la graver vous-même, le travail sera plus simple. Au premier stade, je me contenterai dans la plupart des cas de commander cinq ou dix exemplaires à un fournisseur de CI pour m’épargner des tracas. Certains fournisseurs de CI proposent également d’assembler des prototypes. Dans ce cas, assurez-vous à l’avance des composants à monter et tenez-en compte lors de la création du schéma.

Une fois le contour défini, vous pouvez importer tous les composants du schéma et les placer initialement à l’écran à côté du contour du CI. Vous pouvez ensuite les faire glisser un par un sur la carte et rechercher le bon emplacement pour obtenir la piste la plus courte et la plus directe. Réaliser le montage sur une plaque d’essai au préalable vous facilitera la vie. Vous aurez alors une idée du placement des composants avec un nombre minimal de pistes croisées, ce qui vous permettra d’éviter les vias de l’autre côté.

Après avoir placé tous les composants, lancez le routeur automatique. Le logiciel essaie alors de connecter tous les composants comme dans le schéma. Cependant, il peut arriver que le routage des lignes soit sous-optimal selon d’autres critères. Les lignes de masse peuvent être longues et entremêlées, ou le chemin le plus court entre VCC et GND via un condensateur de dérivation devient trop long et crée une antenne cadre efficace. Les problèmes de CEM sont alors inévitables.

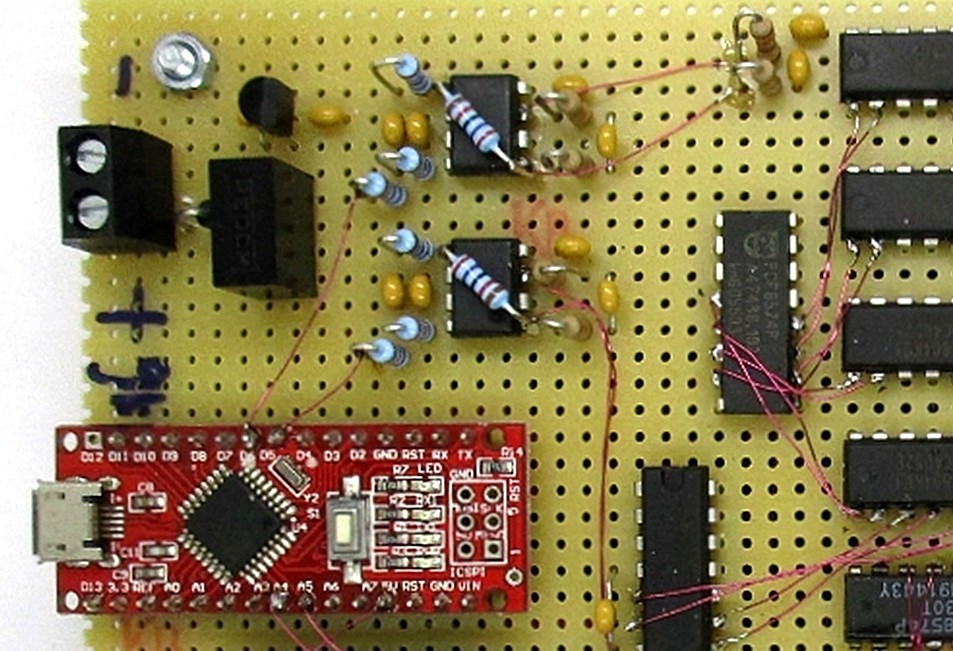

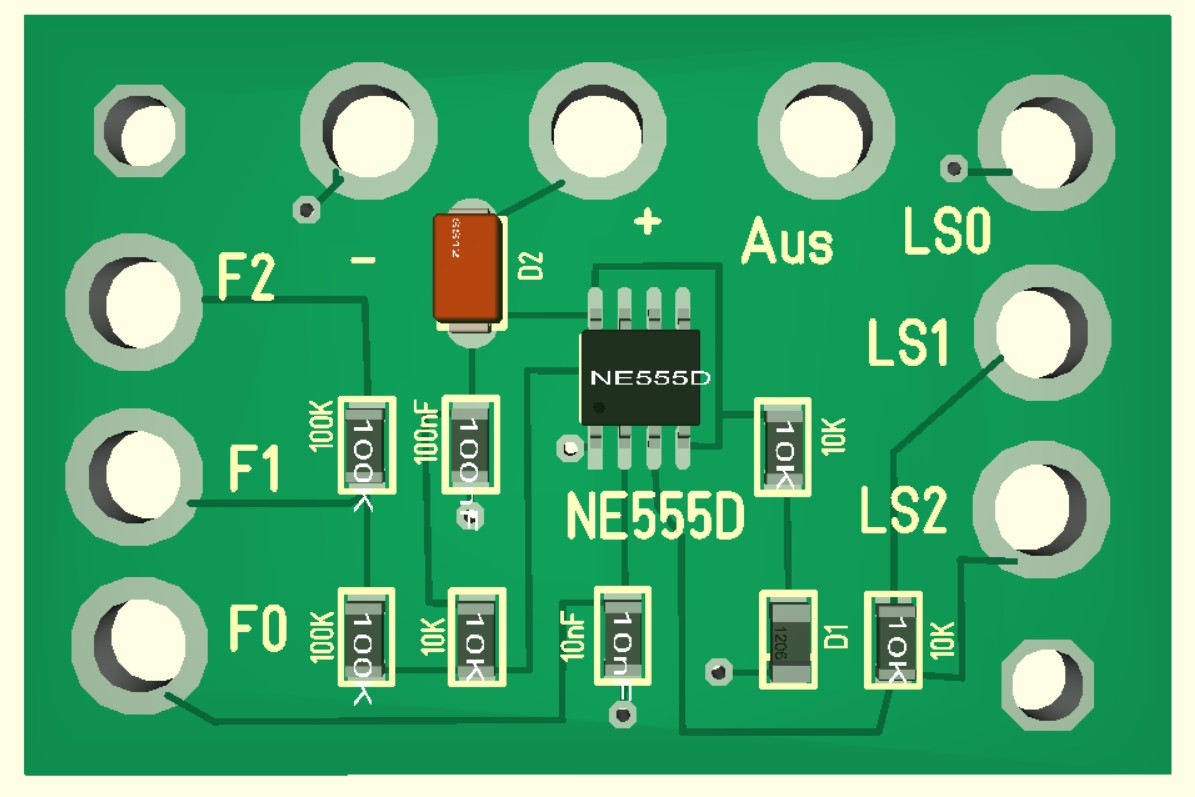

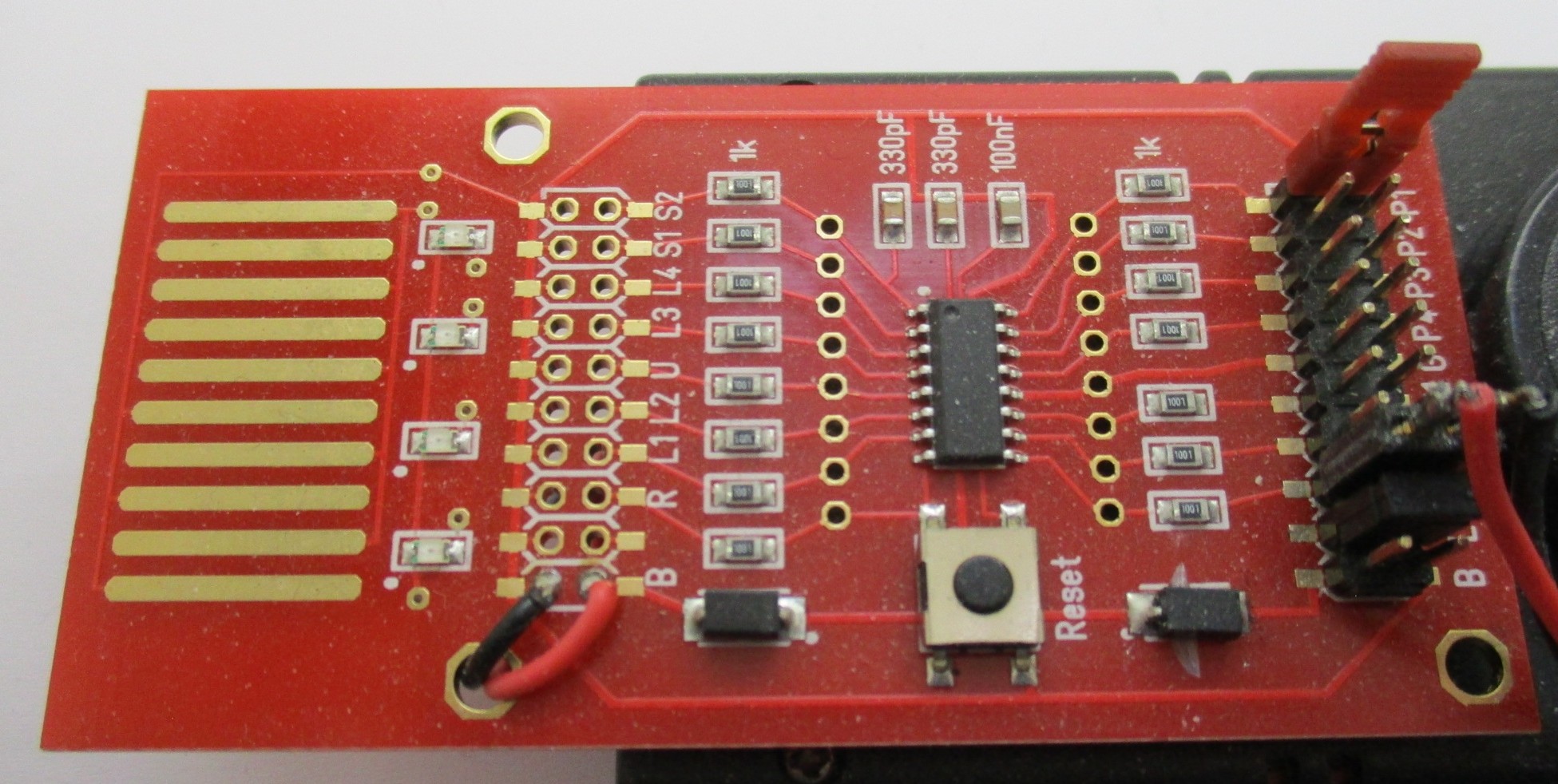

Vous devriez au moins tracer vous-même les pistes de masse et d’alimentation à l’avance et ensuite lancer le routeur automatique. Je préfère aller un peu plus loin et tracer toutes les pistes manuellement. Avant tout, les circuits simples ont généralement une structure claire (figure 3) et peuvent être facilement réalisés.

Plans de masse

Les plans de masse continus sont très utiles. Pour cela, vous pouvez créer une surface de cuivre continue sur la face inférieure de la carte, connectée à la masse. Essayez de placer toutes les pistes transportant des signaux en haut. Lorsque le croisement de deux pistes est inévitable, l’une d’entre elles doit se terminer avec une pastille traversante (via) qui achemine le signal vers une petite piste sur la face inférieure, puis à nouveau vers le haut. Il est logique d’établir un ordre lors l’implantation des pistes, par exemple, en traçant celles d’alimentation horizontalement et celle de signaux verticalement. Toute discontinuité dans le plan de masse doit être aussi courte que possible pour minimiser les chutes de tension. En fin de compte, un plan de cuivre continu permet d’obtenir le chemin le plus court possible vers la masse sur toute la surface de la carte ; une via est tout ce dont vous avez besoin lorsqu’un composant doit être connecté à la masse.

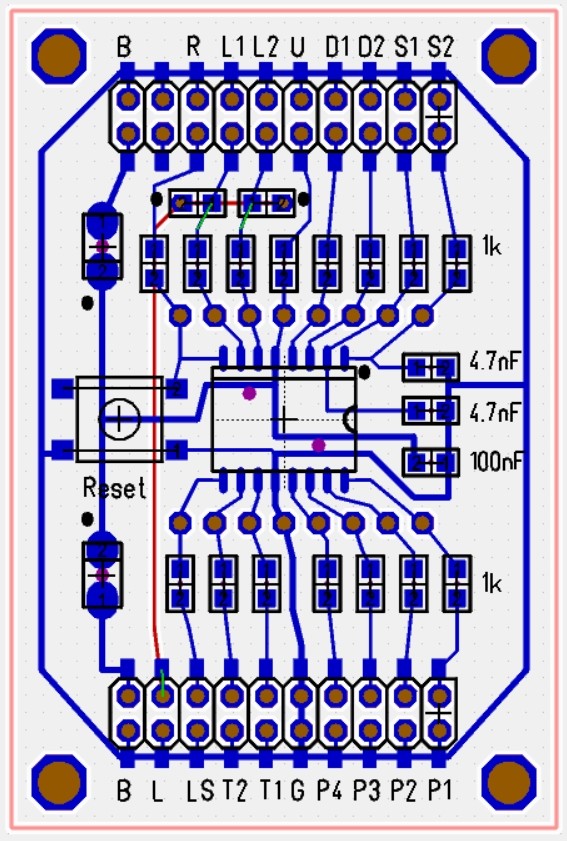

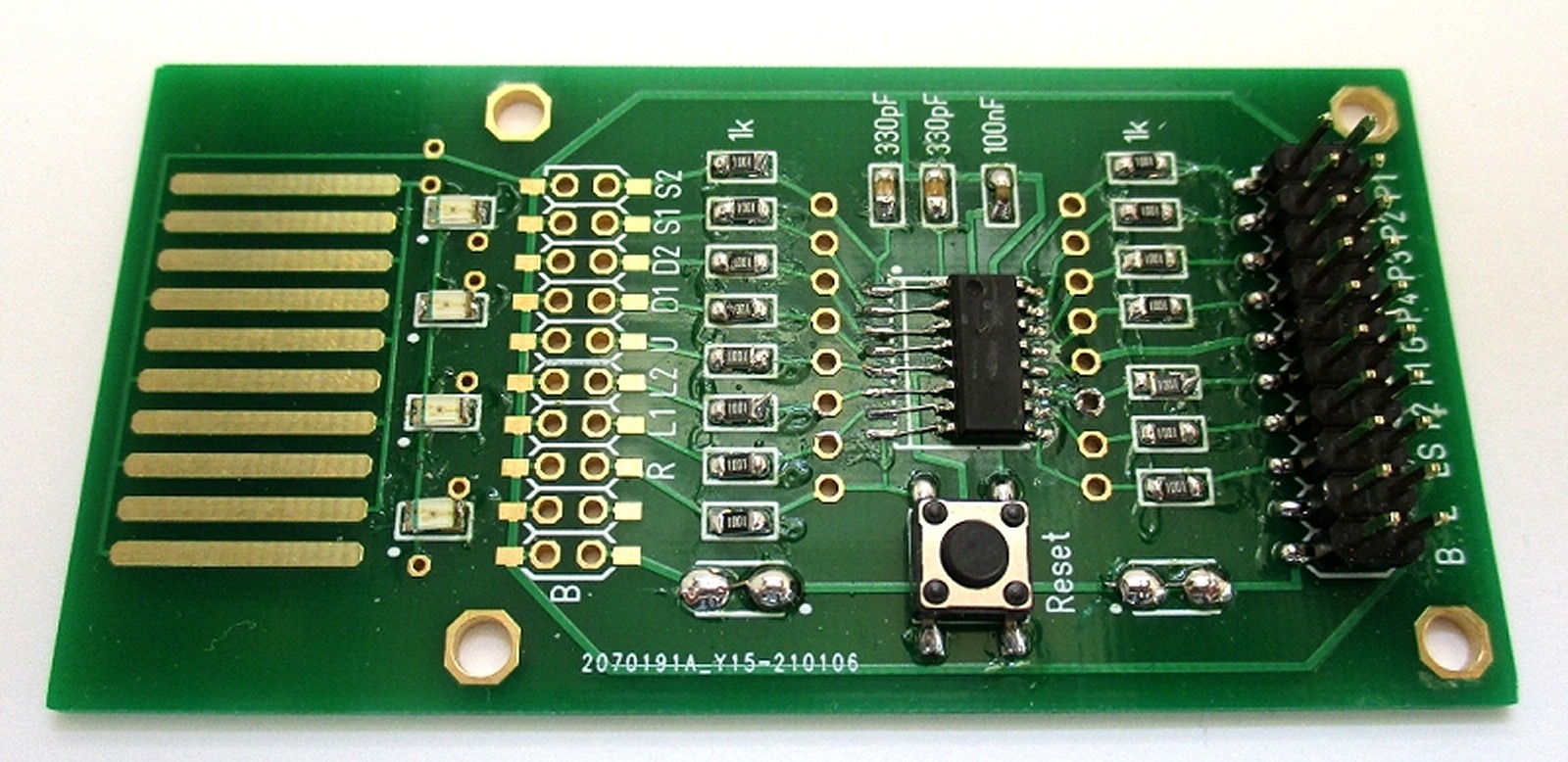

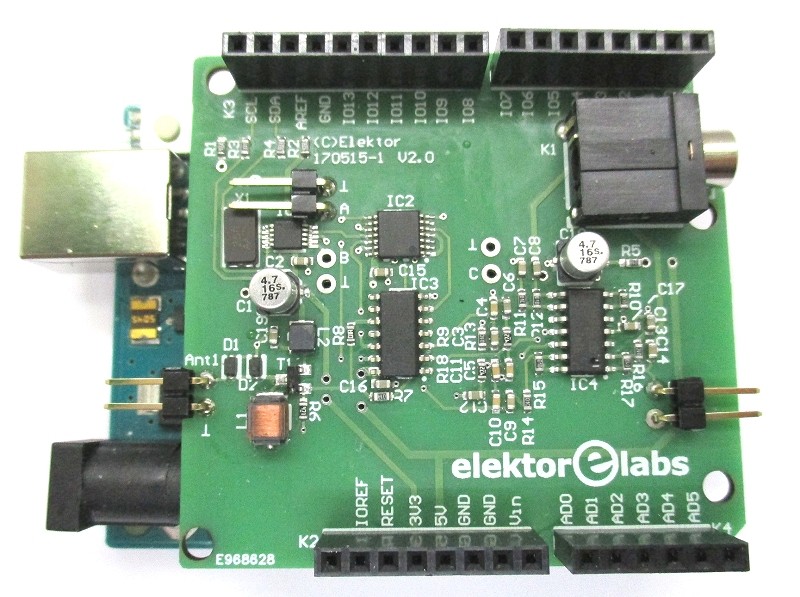

Les plans de masse peuvent faire des merveilles, comme en témoigne le projet shield radio logicielle d’Elektor (figure 4). Ce circuit est un récepteur d’ondes courtes sensible, il est donc important d’éviter toute interférence qui pourrait compromettre ses performances. Le shield se connecte directement sur un Arduino Uno. Au début, je craignais que son emplacement si près d’un microcontrôleur puisse poser des problèmes, mais tout s’est bien passé et la réception a été réussi. Un plan de masse sur la face inférieure agit comme un bouclier pour les signaux venant d’en bas et les champs d’interférence venant d’en haut ont moins d’effet car la plupart des lignes de champ se terminent directement à la masse et très peu sur les fines pistes conductrices.

Connecteurs

La plupart des cartes ont besoin d’une connexion avec le monde extérieur. Nous utilisons souvent des connecteurs ou des prises sur le bord de la carte comme avec l’Arduino, ou d’autres systèmes de connexion standardisés. Lorsqu’il s’agit de projets expérimentaux ou de circuits imprimés pour l’éducation, il est plus pratique d’utiliser des points de connexion plus grands. Les trous ronds et traversants de 4 mm accepteront directement les fiches bananes ainsi que les pinces crocodiles (figure 5).

J’aime définir des pastilles rectangulaires double face traversants et espacés de 5,08 mm. Ces points de connexion ne coûtent rien de plus et leur utilisation est très flexible : vous pouvez souder des fils, utiliser des câbles crocodiles ou installer un bornier à vis. Pour des expérimentations simples, il est même possible de brancher les composants directement dans les trous de contact (figure 6).

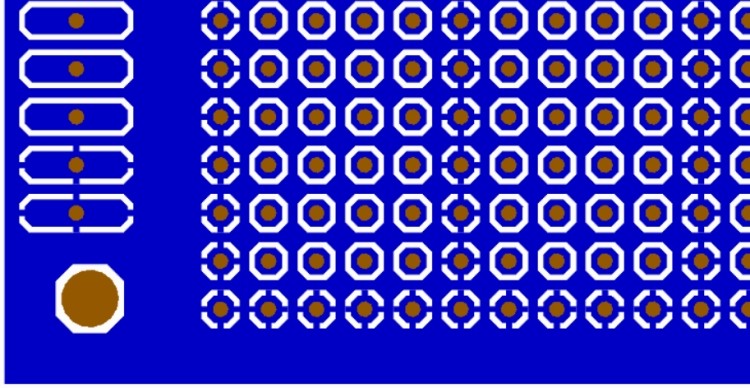

Il existe également des circuits imprimés qui ne comportent que des points de connexion. Dans ce cas, vous n’avez pas besoin d’un schéma de circuit et vous pouvez commencer tout de suite avec la carte. Pour une plaque d’essai compatible HF, j’ai créé un plan de masse continu des deux côtés. La plupart des points de contact sont isolés. Mais, les points au bord du champ et plusieurs rangées continues sont connectés à la masse (figure 7). Ainsi, la masse est accessible partout par un court trajet et vous disposez d’une surface de blindage relativement bonne.

Vérification de l’implantation de la carte

Les logiciels de conception de CI effectuent des tests automatiques pour détecter les circuits ouverts, les courts-circuits et les pistes parallèles trop serrées. Il existe cependant d’autres erreurs que vous ne découvrirez que vous-même. L’objectif est que la première carte que vous commandez soit exempte d’erreurs, mais, la loi de Murphy s’applique ici aussi. En y réfléchissant, je dirais qu’un circuit imprimé sur deux que j’ai reçu comportait au moins une erreur. Les changements de dernière minute en sont souvent la cause, car ils peuvent générer un nouveau bogue imprévu. Il y avait aussi des erreurs faites dès le début du projet qui sont passées inaperçues.

Pour commander un circuit imprimé, vous devez convertir ces données en fichiers Gerber. Le logiciel crée des fichiers individuels pour les différentes couches de la carte et pour les trous de perçage. Vous trouverez sur le web diverses visionneuses Gerber, qui vous permettent de visualiser le résultat. Vous pouvez passer d’une couche à l’autre et obtenir une vue complètement différente. Il s’agit d’une autre étape importante du processus de vérification, qui a permis de découvrir de nombreux bogues manqués. Même à ce stade, il est incertain que tout fonctionnera correctement.

Une autre astuce qui peut aider à repérer les erreurs consiste à imprimer le schéma et à placer les composants sur leur contour. Pour un de mes projets, j’ai cru pouvoir sauter cette étape parce que le circuit imprimé était si simple et clairement structuré. En contemplant le circuit imprimé déballé sur mon établi et en tenant le fer à souder chauffé à la main, j’ai soudain compris : mauvais contour pour le boîtier SO du microcontrôleur ! Ce composant particulier est disponible dans un boîtier étroit ou large. Ici, j’ai tout de même assemblé le circuit imprimé en prolongeant toutes les broches sur un côté avec de courts fils (figure 8).

C’est tellement frustrant ; je peux cependant me consoler en trouvant d’autres ajustements qui amélioreraient mon circuit (dans ce cas, une meilleure annotation) de sorte qu’une nouvelle version du circuit imprimé ne soit pas une perte totale (figure 9).

Lorsqu’il s’agit de cartes simples avec des composants à connecter, par exemple pour des projets d’initiation, vous pouvez aller un peu plus loin et construire une première version de la carte : collez une copie papier de l’implantation du circuit sur une petite feuille de carton et percez des trous pour les fils. Vous pouvez ensuite insérer les composants à travers le carton et les souder en dessous. Utilisez ensuite de courts fils pour remplacer les pistes. Il y a des chances que vous puissiez repérer les erreurs éventuelles. En outre, vous disposez d’un prototype à tester avant de réaliser l’implantation finale (figure 10).

Certaines de ces méthodes de conception de cartes simple sont très efficaces dans le cadre de petits projets expérimentaux faciles à réaliser, mais elles ne le sont évidemment pas dans le cadre de projets plus grands. Le chef d’une grande entreprise peut très bien manquer de compréhension et ridiculiser les schémas sur carton en pensant qu’il s’agit d’amateurisme, d’une perte de temps et que tout électronicien professionnel compétent devrait être capable de réussir du premier coup. En principe, c’est vrai, mais croyez-moi, les fautes et les erreurs sont inévitables et vous aurez besoin de plusieurs versions, ce qui augmente les couts et affecte les délais du projet. Je peux juste affirmer que la technique décrite dans cet article a bien fonctionné pour moi ; plus d’attention doit être accordée aux essais et tests préliminaires afin de réduire le nombre de versions de la carte à commander.

À propos de l’auteur

Burkhard Kainka a été professeur de physique pendant de nombreuses années avant de se mettre à son compte en 1996 en tant que concepteur et auteur dans le domaine de l’électronique et des microcontrôleurs. Il dirige les sites Web www.elektronik-labor.de et www.b-kainka.de, où vous trouverez de nombreux simples et grands projets intéressants ainsi que des informations sur les bases de l’électronique. Burkhard est un radioamateur passionné dont l’indicatif est DK7JD.

Des questions, des commentaires ?

Envoyez un courriel à l’auteur (b.kainka@t-online.de) ou contactez Elektor (redaction@elektor.fr).

Discussion (1 commentaire(s))